在“世界工厂”东莞,传统制造业的转型升级故事正不断上演。其中,慕思健康睡眠股份有限公司打造的4.0数字化工厂,已成为家具行业乃至中国制造向“智造”跃迁的耀眼标杆。这不仅仅是一个生产车间的技术改造,更是一场由软件和信息技术服务深度融合所驱动的系统性产业革命。

一、超越自动化:定义家具制造的“4.0时代”

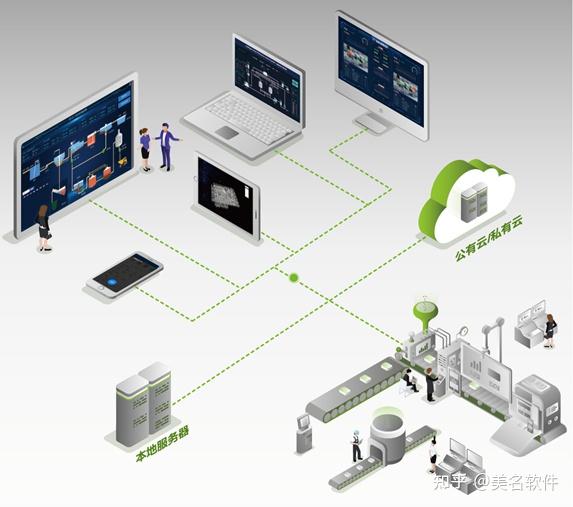

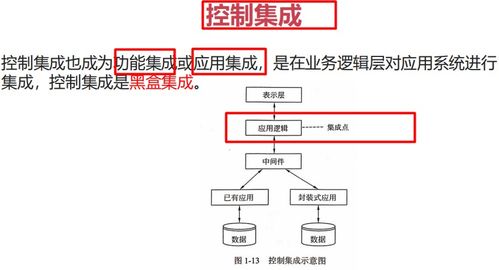

慕思的4.0数字化工厂,其核心并非简单的机器换人,而是构建了一个以数据为灵魂的智能生态系统。在这里,从客户订单、产品设计、原料采购、柔性生产到物流配送,全流程被数字化链路无缝打通。高度集成的企业资源计划(ERP)、制造执行系统(MES)以及物联网(IoT)平台,如同工厂的“智慧大脑”与“神经网络”,实时收集、分析并优化生产数据,实现生产过程的透明化、可预测与自适应。

二、软件赋能:打造个性化定制的柔性生产线

传统家具大规模生产与个性化定制的矛盾,在这里被软件技术巧妙化解。通过先进的计算机辅助设计(CAD)与产品生命周期管理(PLM)软件,客户的海量个性化需求(如尺寸、材质、软硬度)能瞬间转化为标准化的生产指令。MES系统随即调度生产线,引导智能设备进行自动裁切、加工、组装。每条床垫都可以是不同的“作品”,但生产线却像演奏交响乐般流畅高效,真正实现了“千垫千面”的大规模定制。

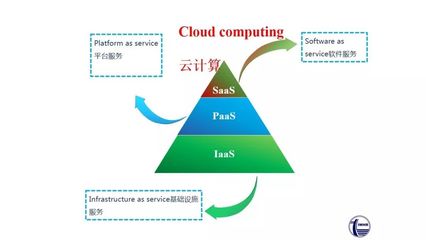

三、信息技术服务:构筑全价值链数字孪生

慕思的数字化实践,深度融合了云计算、大数据和人工智能等信息技术服务。工厂构建了物理实体与虚拟模型实时联动的“数字孪生”体。在虚拟世界中,可以对新工艺、排产计划进行模拟仿真与优化,再将最佳方案下达至物理生产线,极大降低了试错成本,提升了决策效率。大数据分析贯穿用户睡眠研究、产品研发、质量管控及售后服务,形成了“数据驱动创新、服务延伸价值”的闭环。

四、标杆效应:为产业升级提供可复制的“慕思方案”

慕思4.0工厂的火爆,其深远意义在于为传统劳动密集型产业提供了清晰的转型升级路径。它证明,通过前瞻性投入和深度融合软件与信息技术服务,传统制造业能够显著提升生产效率、产品质量与资源利用率,同时快速响应市场变化,增强核心竞争力。这一标杆案例,正激励着东莞乃至全国家具产业链上下游企业,加速拥抱数字化,重塑产业生态。

###

慕思4.0数字化工厂的崛起,是东莞从“制造”向“智造”转型的生动注脚。它清晰地表明,在工业4.0的浪潮中,软件与信息技术服务已不再是制造业的辅助工具,而是驱动其实现根本性变革的核心引擎。随着5G、人工智能等技术的进一步融合,以慕思为代表的数字化先锋,将继续引领中国家具制造业迈向更高效、更智能、更绿色的新时代。